Kostendruck im internationalen Wettbewerb, erhöhte Kundenanforderungen bezüglich Qualität, kurze Lieferzeiten für möglichst geringe Lagerhaltung und steigende Energiekosten erfordern einen immer höheren Automatisierungsgrad in der industriellen Produktion. Daraus ergibt sich das Bestreben industrieller Erzeuger, immer neue Einsparpotenziale zu ergründen und zu nutzen.

Gleichzeitig zwingen steigende Energiepreise die Hersteller, schonend mit schwindenden Ressourcen umzugehen und den Energieverbrauch drastisch zu senken. Und nicht zuletzt die Diskussion über Erderwärmung, Klimawandel und CO2-Ausstoß hat auch zu einem umweltpolitischen Umdenken vieler Firmen geführt. Denn die Erde erwärmt sich stetig weiter. Wege, um eine weitere Eskalation abzuwenden, liegen in der deutlichen Reduktion der Nutzung fossiler Energieträger im Allgemeinen und die damit verbundene Senkung der Emission von Treibhausgasen. In diesem Zusammenhang spielt gerade die elektrische Antriebstechnik eine wichtige Rolle.

Größter Verbraucher im verarbeitenden Gewerbe

Die chemische Industrie ist einer der größte Verbraucher im verarbeiteten Gewerbe. Daher führen dort die Energiekosten zu einer erheblichen Steigerung der Produktionskosten. Im internationalen Vergleich sind die Kosten für Energie ein wichtiger Gradmesser für die Effektivität der Produktion. Daher haben sich viele Unternehmen der chemischen Industrie aufgrund der fast durchgängig energieintensiven Produktion zum Eigenversorger entwickelt. Sie stellen Dank moderner Kraft-Wärme-Kopplung ihre Energie kostengünstig selbst her. Gleichzeitig entwickelte sich der lukrative Verkauf von überschüssiger Energie zu einem attraktiven neuen Geschäftsfeld.

Elektromotore – größtes Sparpotential in der Produktion

Sieht man sich den Verbrauch innerhalb der Anlagen genauer an, so kristallisieren sich schnell die wichtigsten Energieverbraucher im Bereich der chemischen Industrie heraus: Elektromotoren jeglicher Art.

Nicht selten sind mehr als 50.000 Elektromotore, vom kleinen Hilfsantrieb bis hin zum Verdichterantrieb mit einigen Megawatt Leistung, installiert. Der größte Anteil davon sind Pumpen und Lüfter, deren Hauptleistungsbereich zwischen 22 und 45 KW liegt. Doch „nur“ ca. 10 % Prozent davon sind heute schon drehzahlgeregelt! Zur Ehrenrettung sei aber gesagt, dass bei Neuanlagen dieser Wert deutlich höher liegt.

Dieser zurückhaltende Einsatz von drehzahlgeregelten Antrieben ist historisch bedingt. Bisher wurden Drehzahlregelungen nur dort eingesetzt, wo es Verfahrenstechnologen zumindest als sehr vorteilhaft, wenn nicht sogar absolut notwendig ansahen, den Prozess optimal regeln zu können. In der Praxis bedeutete dies, dass nur für die Erzielung eines bestimmten Mischverhältnisses von Stoffen für die Produktion (z.B. Dosieren) oder zur Optimierung der Produktqualität durch eine kontrolliert eingebrachte Antriebsleistung (z.B. Rühren) mittels Frequenzumrichter geregelt wurde. Nun wandelt sich dieses Bild aber zunehmend, nicht zuletzt auch durch stark gestiegene und weiter steigende Energiepreise. Zudem hat sich auch das Umweltbewusstsein bei Unternehmen und Bevölkerung stark gewandelt. Heute ist ein positives Image bezüglich einem Ressourcen schonenden Umgang mit knappen Rohstoffen, zu dem nun mal auch fossile Energieträger gehören, bei beiden Gruppen sehr gefragt.

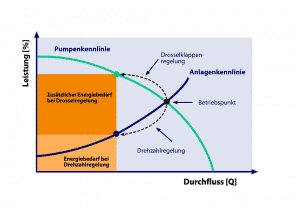

Gerade die für oben genannte Prozesse so wichtigen Strömungsmaschinen, wie sie Pumpen und Lüfter darstellen, verhalten sich in ihrer Leistungsaufnahme stark drehzahlabhängig. Bei ihnen ist sicher der kennlinienbedingte Einspareffekt am größten. Energieeinsparungen bei den Pumpen und Lüftern können beispielsweise bei halber Drehzahl bis zu ¾ der Gesamtleistung betragen. Bisher waren aber aufgrund der bis dato relativ niedrigen Energiekosten jedoch die Return-On-Investment Zeiten (ROI) für Investitionen in energiesparende und damit umweltschonende Drehzahlregelung für einen wirtschaftlichen Einsatz oft zu lang.

Aber auch in Anwendungen mit konstanter Kennlinie bietet sich ein erheblicher Einspareffekt. Wenn zum Beispiel der Druck in einer Anlage nur um 1 bar abgesenkt werden kann, ergeben sich bereits spürbare Kostenvorteile. Hinzukommen schwerer zu quantifizierende Einsparungen bei der Wartung von überprüfungspflichtigen Druckbehältern oder gar deren Entfall. Als Nebeneffekt einer effektiven Drehzahlregelung bietet der enthaltene Sanftanlauf mögliche Einsparung bei den Wartungskosten der Maschinen und reduziert die Zahl der Leckagen durch die Vermeidung von Druckspitzen.

Betrachtung der TCO wichtig

Hersteller von Frequenzumrichtern – so auch Danfoss – gehen heute noch einen Schritt weiter. Sie werben nicht nur für die bereits genannten Vorteile. Interessant sind für die Unternehmen auch die gesenkten Life Cycle Costs oder reduzierten Total Costs of Ownership (TCO) beim Einsatz moderner Frequenzumrichtertechnik.

So schlägt sich ein möglichst hoher Wirkungsgrad bei den Frequenzumrichtern schnell in Form sinkender Anschaffungs- und Betriebskosten nieder. Denn meist sind die Frequenzumrichter und anderes elektrisches Equipment in zentralen Schalträumen untergebracht, die zum Schutz der Elektronik sehr oft klimatisiert oder zu mindestens belüftet werden müssen. Aber Verluste, die gar nicht erst entstehen, müssen auch nicht beseitigt werden. In der Praxis bedeutet dies, das bereits ein Prozent weniger Verlustwärme, was einem um ein Prozent verbesserten Wirkungsgrad gleichzusetzen ist, den Klimatisierungsaufwand reduzieren kann. Dies gilt natürlich umso stärker, je größer der Antrieb ist. So kann in vielen Fällen die Investition in eine Klimaanlage deutlich kleiner ausfallen oder gänzlich vermieden werden. Danach sind die Kosten für Betrieb, Instandhaltung etc. für die gesamte Nutzungszeit deutlich niedriger.

So steht denn heute neben den zuvor beschriebenen anwendungsspezifischen Einsparmöglichkeiten zunehmend der Wirkungsgrad eines Frequenzumrichters im Mittelpunkt der Diskussion. Waren noch vor wenigen Jahren 96 Prozent Wirkungsgrad das Maß aller Dinge, so konnte dieser Wert durch moderne Halbleiter, wie sie beispielsweise Danfoss in der konzerneigenen Entwicklung bei Silicon Power in Schleswig produziert und in der VLT® AutomationDrive-Serie einsetzt, auf 98 Prozent und mehr erhöht werden. Für einen Antrieb mit 500 kW, der in 3 Schichten genutzt wird und 10 Jahre im Dienst ist, bedeutet das eine theoretisch mögliche Einsparung von bis zu 876.000 kWh. Zum Vergleich: Dieser Wert entspricht dem jährlichen Energieverbrauch von 35 durchschnittlichen Vierpersonenhaushalten in Deutschland.

Kosten und Einsparpotenziale langfristig betrachten

Trotz der Diskussion über die Life Cycle Costs werden auch heute noch Kauf-entscheidungen vom reinen Einkaufspreis oder den Investitionskosten für eine Drehzahlregelung abhängig gemacht. Doch auch in diesem Bereich kann die Auswahl der richtigen, zeitgemäßen Frequenzumrichterplattform aktiv zur Kostensenkung beitragen. Dabei spielen verschiedene Faktoren eine Rolle.

Wichtig für den optimalen Einsatz eines Frequenzumrichters ist eine gute Anpassungsfähigkeit an die jeweilige Applikation, wie sie die modulare One-Drive-Plattform VLT® AutomationDrive bietet. Hilfreich ist dabei eine gute Basis mit allen wichtigen Funktionen für Standardanwendungen, die modular um spezielle Funktionen für die jeweilige Anforderung ergänzt werden kann. So zahlt der Anwender nur für die Funktionen, die er wirklich benötigt, was die Investitionskosten senkt.

Trotz dieses modularen Systemdesigns ist aber die Lieferung als getestetes Komplettgerät für den Inbetriebnehmer oder Betreiber wichtig, denn nur so ist eine Vielzahl von Fehlerquellen aufgrund der Montage der Einzelteile vor Ort ausgeschlossen und das Zusammenspiel der Komponenten gewährleistet. Zudem sinken die Installationszeit und damit auch die Kosten.

Auch die Fähigkeit, verschiedenste Motortypen wie Hilfs-, Standard- oder Servomotor zu steuern, senkt Kosten, da mit der reduzierten Produktvielfalt sowohl der Schulungsaufwand stark reduziert wird, wie auch eine eventuell notwendige Ersatzteilhaltung. Ebenso sollten die Antriebe alle über ein einheitliches Bedienkonzept vom kleinsten bis hin zum größten Gerät aufweisen.

Kostensenkend wirkt sich auch die serienmäßige oder optionale Integration von Baugruppen oder Funktionseinheiten aus. So können Anwender bei Einsatz eines Frequenzumrichters mit integrierten Zwischenkreisdrosseln und/oder EMV-Filtern, wie sie der VLT® AutomationDrive FC 300 beide bietet, den Verdrahtungsaufwand für externe Komponenten und natürlich den dafür nötigen, teuren Schaltschrankplatz sparen. Zudem reduziert sich auch hier die Montagezeit durch weniger Komponenten. Weiter Funktionalitäten, die bisher mit externen Baugruppen einhergingen, sind beispielsweise Funktionen zum sichern Stopp nach EN954-1 oder auch der thermische Alleinschutz für Ex-Motoren. Beider Aufgaben können in aktuelle Umrichter wie den FC 302 integriert werden, bzw. sind bereits eingebaut.

Fazit

Moderne Umrichter helfen, die Kosten in den Anlagen der chemischen Industrie zu sparen. Gleichzeitig schonen sie unserer aller Umwelt, indem sie den Verbrauch fossiler Brennstoffe verringern. Dies senkt den Ausstoß von Treibhausgasen ganz gewaltig. Um eine bessere und gesündere Umwelt für uns alle zu schaffen.

[alert-note]Dieser Artikel erscheint in Zusammenarbeit mit der Firma Danfoss Österreich für die Danfoss Themenwoche im September 2017. Text und Fotos wurden von der Firma Messer zur Verfügung gestellt.[/alert-note]