Der Reinraum bietet für spezielle Fertigungsverfahren eine Umgebung in der die Konzentration luftgetragener Teilchen sehr gering gehalten wird. Um Menschen und Objekte zu schützen, muss ihre technologische Infrastruktur strengste Qualitätsstandards erfüllen. Gesetzliche Richtlinien, Vorschriften und Normen sowie u.a. spezifische Reinraumkleidung, Arbeitsmittel und Einrichtungsgegenstände stellen den Schutz sicher.

Ein Reinraum wird vor allem in der Chemie- und Pharma-Industrie für die Produktion, Fertigstellung, Verarbeitung oder Verpackung bestimmter Produkte benötigt. Aber auch in Arbeitsbereichen wie der Luft- und Raumfahrttechnik, der Lebensmitteltechnik, der Kosmetikindustrie, der Halbleiter-Industrie, der Mikrotechnik oder der Biotechnik sind Reinräume notwendig.

Geschichte

Es ist nicht genau zu bestimmen, wann, wo und in welchem Zusammenhang der erste Reinraum genutzt wurde. Aber es ist am wahrscheinlichsten, dass sein Ursprung in der Medizin liegt. Mit Entwicklung steigender Hygienestandards sowie der aus dem Bergbau stammenden Idee, „verschmutzte“ und „saubere“ Umgebungen scharf voneinander zu trennen (Schwarz-Weiß-Prinzip), lag die Idee einer kontrollierbaren Umgebung beispielsweise für den Operationssaal nicht fern.

Funktionsweise

Für reine und sterile Räume ist es unabdingbar, dass die Kontamination von Produkten und Prozessen abgewendet und verhindert wird. Daher wird er so konstruiert, dass die Anzahl luftgetragener Teilchen, die in den Raum eingebracht werden oder dort entstehen, so gering wie möglich ist. Überwacht werden – je nach Verwendung – Parameter wie Partikelanzahl, Keimanzahl, Temperatur, Luftfeuchtigkeit und Druck. Um jederzeit vergleichbare Bedingungen zu schaffen, müssen diese konstant gehalten werden.

Die jeweiligen Reinraumklassen (siehe weiter unten) unterliegen strengen, genormten Anforderungen an die maximal zulässige Partikelkonzentration (Partikel je m³ Luft) und Partikelgröße und werden nach dem Reinheitsgrad der Luft klassifiziert.

Als größte potenzielle Verschmutzungsquelle eines Reinraums gilt der Mensch, daher gibt es spezielle Reinraumkleidung wie Overalls, Handschuhe, Hauben, Überzieher für Schuhe, Brillen usw.

Zum Anlegen oder Wechseln der Kleidung gibt es einen Vor- oder Zwischenraum. Oft gibt es Schleusensysteme mit starken Luftströmen, die Luftpartikel absaugen. Klebrige Fußmatten verhindern eine Kontamination über das Hereintragen von Schmutz über die Schuhsohlen. Eine Reinigung der Person ist manchmal zudem erforderlich.

Ähnliche Prozeduren gelten auch für Materialien, Gegenstände oder Werkzeuge und Maschinen, die in einen Reinraum gebracht werden. Materialien, die in Reinräumen eingesetzt werden, müssen über abriebfeste Oberflächen verfügen. Aufgestellte Anlagen und Geräte dürfen die laminare Luftströmung nur minimal stören.

Strömungsprinzipien im Reinraum

Eine geringstmögliche Störung der im Raum herrschenden beziehungsweise gewünschten Luftströme ist eine Anforderung des Reinraums. Eine permanent erzeugte Luftströmung verdünnt mögliche Partikel im Raum und führt sie hinaus. Das Belüftungssystem des Reinraums ist (weitgehend) geschlossen, die verwendete Luft wird über verschiedene Filteranlage gereinigt. Vakuumpumpen sorgen für einen permanenten Überdruck im Reinraum, um eine Verschmutzung zusätzlich zu erschweren. Bei der Arbeit mit gefährlichen Substanzen oder Krankheitserregern wird der Reinraum mit Unterdruck betrieben.

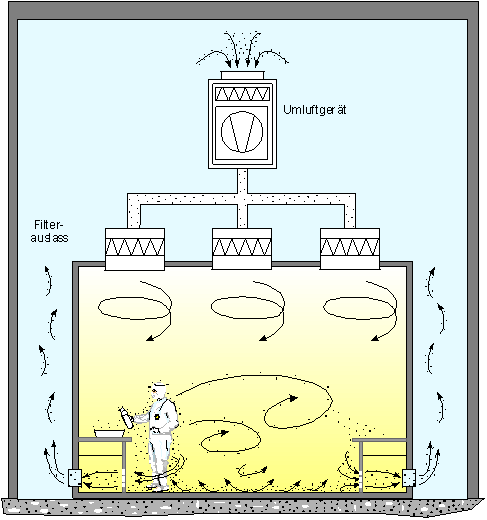

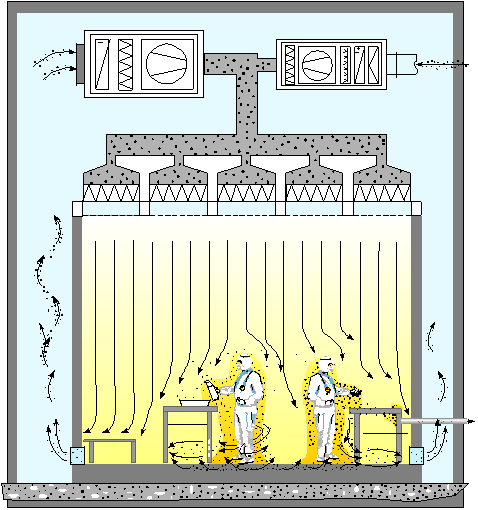

Im Reinraum wird entweder die turbulente Verdünnungsströmung oder die turbulenzarme Verdrängungsströmung angewandt.

Bei der turbulenten Verdünnungsströmung wird die gefilterte Reinluft turbulent (verwirbelnd) in den Reinraum eingeführt und verdünnt dadurch schnellstmöglich die Partikel in der Luft.

Bei der turbulenzarmen Verdrängungsströmung (laminar flow) strömt die Reinluft turbulenzarm und in der Regel vertikal in den Reinraum und bewirkt, dass die sensiblen Arbeitsbereiche und Maschinen möglichst gering kontaminiert werden. Die Luft entweicht dann auf der gegenüberliegenden Fläche, in der Regel durch den perforierten Doppelboden, aus dem Raum und wird zur wiederholten Filterung zum Umluftgerät zurückgeführt.

Reinraum Klassen

Reinräume werden je nach Partikeldichte in spezielle Reinraumklassen eingeteilt. Die geltenden Richtlinien und Normen sind die Reinraumklassen nach DIN EN ISO 14644-1, der EU GMP-Leitfaden und die VDI-Richtlinie 2083. Zur Bestimmung der Reinraumklasse werden spezielle Partikelmessungen im Raum vorgenommen – vor der Inbetriebnahme ebenso wie in regelmäßigen und definierten Abständen während des Betriebs.

DIN EN ISO 14644-1

Die DIN-Norm ISO 14644-1 definiert den Reinheitsgrad der Luft. Dieser wird durch die Bestimmung von Grenzwerten festgesetzt. Die ISO-Klassifizierung richtet sich nach der Partikelkonzentration pro m³. Die höchste Reinheit liegt bei der ISO-Klasse 1, während die niedrigste in die ISO-Klasse 9 eingeordnet wird. Diese Norm für Reinraumklassen findet vor allem in Reinraumanlagen Verwendung, die zur Fertigung in der Halbleiter-Industrie eingesetzt werden.

| ISO Klasse | Partikel je m³ | |||||

|---|---|---|---|---|---|---|

| ≥ 0,1 µm | ≥ 0,2 µm | ≥ 0,3 µm | ≥ 0,5 µm | ≥ 1,0 µm | ≥ 5,0 µm | |

| ISO 1 | 10 | |||||

| ISO 2 | 100 | 24 | 10 | |||

| ISO 3 | 1.000 | 237 | 102 | 35 | ||

| ISO 4 | 10.000 | 2.370 | 1.020 | 352 | 83 | |

| ISO 5 | 100.000 | 23.700 | 10.200 | 3.520 | 832 | |

| ISO 6 | 1.000.000 | 237.000 | 102.000 | 35.200 | 8.320 | 293 |

| ISO 7 | 352.000 | 83.200 | 2.930 | |||

| ISO 8 | 3.520.000 | 832.000 | 29.300 | |||

| ISO 9 | 35.200.000 | 8.320.000 | 293.000 |

EU GMP-Leitfaden

Der GMP-Leitfaden („Good Manufacturing Practice“) kommt vor allem in Laboren und im pharmazeutischen Bereich zum Einsatz. Für die Herstellung steriler Arzneimittel ist die GMP-Norm bindend, sie wird aber auch in anderen Bereichen verwendet. Der Leitfaden definiert die Einordnung von Reinraum Klassen über die mikrobiologische Kontamination und Partikelhöchstwerte der Luft. Die Klassen werden in die vier Stufen A bis D geteilt. Für die Klasse A gelten die strengsten Grenzwerte, während die Klasse D niedrigere Anforderungen erfüllt. Bis zur Klasse A dürfen keine Reinheitsklassen übersprungen werden. Es muss von Klasse D die Klasse C und B durchlaufen werden, um die Reinraumklasse A zu betreiben.

| Klasse | Max. Partikelzahl/m3 | |||

|---|---|---|---|---|

| Ruhezustand ≥ 0,5 µm | Ruhezustand ≥ 5 µm | Betriebszustand ≥ 0,5 µm | Betriebszustand ≥ 5 µm | |

| A | 3.520 | 20 | 3.520 | 20 |

| B | 3.520 | 29 | 352.000 | 2.900 |

| C | 352.000 | 2.900 | 3.520.000 | 29.000 |

| D | 3.520.000 | 29.000 | nicht festgelegt | nicht festgelegt |

VDI-Richtlinie 2083

Die VDI-Richtlinie 2083 ist genauer betrachtet eine Richtlinienreihe. Sie nimmt Bezug auf die ISO 14644-1 und stellt zusätzlich Richtwerte für praktische Aspekte des Betriebs bereit. Sie gilt als anerkannte Regel der Technik, da sie sinnvolle Ergänzungen beispielsweise zur Biokontamination oder Energie- und Kosteneffizienz bietet. Die VDI-Richtlinie trägt damit zu einer nachhaltigen Wirtschaft unter Verwendung der Reinraum Klassen bei. Deswegen ist ihre Anwendung in der Praxis gegenüber der bloßen Erfüllung der ISO-Klassifizierung ein Wettbewerbsvorteil.

Dieser Eintrag basiert auf dem Artikel Reinraum aus der freien Enzyklopädie Wikipedia. Es gilt die GNU-Lizenz für freie Dokumentation. Eine Liste der Autoren ist auf Wikipedia verfügbar.