Wer kennt sie nicht? Sie stehen in praktisch jedem Labor. Sie verbrauchen sehr viel Starkstrom. Sie heizen speziell im heißen Sommer das Labor auf unerträgliche Temperaturen. Und sie riechen recht unangenehm, da sie kein Abluftsystem eingebaut haben: Die Muffelöfen. Benutzt werden solche Muffelöfen zum Veraschen/Temperieren/Glühen aller Arten von Probenmaterialien. Dabei werden durchaus Temperaturen von bis zu 1200 °C eingestellt.

Unter Veraschungen und Glührückstandsbestimmung versteht man die thermische Zersetzung kohlenwasserstoffhaltiger Produkte, wobei die anorganischen Bestandteile zurück bleiben. So werden konventionelle Muffelöfen mit Heizwendeln und Heizelementen schon seit langer Zeit für die verschiedensten Veraschungen eingesetzt. Dabei wird eine Probe in einen Tiegel eingewogen, welcher vorher getrocknet bzw. ausgeglüht und tariert wurde. Anschließend wird das Probengut in eben diesen konvektiv beheizten Muffelofen gegeben, wo es in der Regel etliche Stunden bis zur Gewichtskonstanz verbleibt. Danach wird der Tiegel aus dem Ofen entnommen und zum Abkühlen für gut eine Stunde in einen Exsikkator gegeben, ehe eine Rückwiegung erfolgen kann. Dieser relativ einfache Prozess ist äußerst arbeits- und zeitintensiv, welches vor allem in der Produktions- und Qualitätskontrolle ein großes Problem darstellt und ein schnelles Zugreifen in laufende Produktionen und Genehmigungsprozesse verhindert. Daraus entstehen nicht selten minderwertige Güter außerhalb der vorgegeben Spezifikation und durch die geminderte Produktqualität verringern sich auch die Erlöse des Herstellers. Neben der laufenden Produktion ist eine schnelle Aschegehaltsbestimmung auch bei Eingangskontrolle von Rohstoffen sowie in der Forschung und Entwicklung von großer Bedeutung.

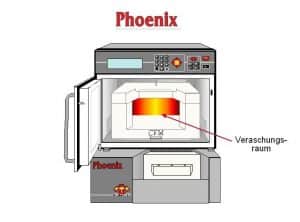

Abhilfe schaffen hier die schnellen Muffelofensysteme von CEM: Das Phönix (Abb. 1), das Phönix Airwave sowie das Phönix SAS. Die Einsatzgebiete dieser Systeme sind:

- Trockenveraschung von Industriechemikalien, Kautschuk, Kunststoff, etc.

- Bestimmung des Glühverlustes bzw. des Glührückstandes

- Strukturbestimmung von Füllgütern

- Schmelzen und Schmelzaufschlüsse z. B. für die Elementaranalyse

- Trocknen, Glühen und Wärmebehandlungen

- Bestimmung des Gehaltes an Sulfatasche

Die Vorteile dieser Technik sind eine drastische Zeitreduktion und ein „sauberes“ Arbeiten. Was mit der konventionellen Technik früher Stunden benötigte, wird mit der Phönix-Technik nun in Minuten erreicht.

Wie funktionieren die Phönix-Muffelöfen?

CEM hat ein „Ofen-im-Ofen“ Verfahren (Abb. 2) entwickelt:

Im Edelstahl-Gerätegehäuse, in dem auch der gesamte Elektronikteil, Bildschirm mit deutschsprachiger Bedienersoftware und Funktionstasten untergebracht sind, befindet sich ein luftdurchlässiger Keramik-Isoliereinsatz, die Heizmuffel. In dieser Heizmuffel erhitzt ein patentiertes Siliciumcarbid-Heizelement an den Innenwänden gleichmäßig den Ofenraum. Die Wärmestrahlung ist sehr homogen verteilt und heizt den Probenraum bis auf 1200 °C in wenigen Minuten auf. Diese homogene Wärmeverteilung führt bei den zu veraschenden Proben zu sehr gleichmäßigen Asche-/Glührückstands Ergebnissen. Ein Thermoelement im Heizraum nimmt die Ist-Temperatur auf, und regelt die Aufheizung ganz präzise zum Temperatur-Sollwert. Die Abluft kühlt die Heizmuffel von der Außenseite und wird in einem geschlossenen System abgeführt.

Dieses Prinzip hat gegenüber konventionellen Öfen gravierende Vorteile: Durch die geringe Masse des Heizelements und die rasche Aufnahme der eingestrahlten Energie erreicht der Ofenraum schnell die Solltemperatur. Ebenso schnell lassen sich Temperaturschwankungen, z. B. beim Öffnen und Einbringen der Probe, wieder ausregeln. Der hohe Luftdurchsatz ermöglicht durch die luftdurchlässige Isolationskeramik ein schnelles Verbrennen der Probe und sorgt für eine gute Entlüftung des Systems. CEM-Spezialtiegel (Abb. 3) bieten den Vorteil, dass sie innerhalb von wenigen Sekunden nach der Entnahme aus dem Ofen abkühlen ohne dabei Feuchtigkeit aufzunehmen. Somit wird ein Überführen in den Exsikkator hinfällig und beschleunigt das Handling des Rückwiegens enorm. Ein Abluft-Rohr wird direkt am Gerät angeschlossen, das damit selbst, wie auch seine Umgebung frei von Ablagerungen bleibt. Die Raumluft und somit auch der Anwender werden nicht belastet (Arbeitsschutz) und die Installation braucht unter keinem Abzug zu erfolgen.

Die menügeführte Software ermöglicht die Vorgabe von Temperatur-/Zeitprofilen mit bis zu 8 Stufen, so dass für jede Probe und jede Aufgabenstellung der Veraschungsprozess optimal gesteuert wird. Umfangreiche Sicherheitsvorkehrungen und Selbstdiagnostik schützen Benutzer z. B. vor Verbrennungen der Hände. Für die unterschiedlichen Applikationen steht eine Vielzahl von Zubehör, z. B. spezielle Veraschungstiegel oder eine Temperatur-Kalibriereinheit für die Prüfmittelüberwachung sowie zur Qualifizierung (IQ/OQ) zur Verfügung. Die Unterschiede zwischen dem Phönix und dem Phönix Airwave bestehen in den unterschiedlich hohen Luftdurchflüssen. Beim Phönix werden mittels eines Ventilatorsystems 3,3 m3/min. Luft im Ofensystem durchgesetzt. Besonders hohe Abluft-Geschwindigkeiten und -volumina (6,6 m3/min) ermöglicht die Geräteversion Phönix AirWave, die über eine Luftdüse ohne mechanisch bewegte Teile für eine besonders schnelle Entlüftung sorgt und speziell das Kondensieren bzw. Ablagern von Abluftdämpfen, wie z. B. von stark rußhaltiger Luft oder Pyrolysegase von Mineralölprodukten verhindert.

Ergebnisse des Veraschungs-Vergleichs

Die folgende Tabelle zeigt die drastisch reduzierten Veraschungszeiten für eine Vielfalt von Materialien. Neben den in der Tabelle 1 aufgeführten Materialien können auch alle anderen in konventionellen Muffelöfen eingesetzten Substanzen im Phönix-Ofen bearbeitet werden, z. B. Aluminiumoxid, Ruß, Zitronensäure, Mineralölprodukte, Kaugummi, Milchpulver, Harze, Polycarbonat, Polyetherimid, Polyethylen (TiO2 gefüllt und ungefüllt), Zucker, Talkum, etc. Abbildung 4 zeigt Beispiele von gefüllten und ungefüllten Kunststoffproben. Die Zeitersparnis bei diesen aufgeführten Substanzen ist analog zu den in Tabelle 1 aufgelisteten Beispielen.

Tabelle 1: Typische Veraschungszeiten verschiedener Probenmaterialien

| zu veraschende Substanz | konventioneller Muffelofen [min] | Muffelofen

PhönixÔ [min] |

Zeitersparnis |

| Gummi | 90 | 20 | 78 % |

| Kohlenstoff | 960 | 90 | 91 % |

| Katzenfutter | 300 | 10 | 97 % |

| Kohle | 240 | 40 | 83 % |

| Eidotter | 240 | 20 | 92 % |

| Graphitpulver | 240 | 35 | 85 % |

| Kaolin | 120 | 30 | 75 % |

| Laktose | 960 | 35 | 96 % |

| Papier | 85 | 15 | 83 % |

| Polyester (gefüllt) | 480 | 15 | 97 % |

| Klärschlamm | 60 | 15 | 75 % |

| Ölschlamm | 60 | 35 | 42 % |

| TiO2 | 60 | 10 | 83 % |

| Nylon | 60 | 5 | 95 % |

Nassveraschung mit dem Sulfatasche-System Phönix SAS

Neben den bisher aufgelisteten Beispielen zur Trockenveraschung gibt es für Nassveraschungen Vorschriften zur Bestimmung des Glührückstandes nach Säure-Behandlung der Probe (Sulfatasche). Das Deutsche Arzneimittelbuch (DAB) und analoge internationale Pharma-Handbücher beschreiben die Sulfatveraschung für Pharmazeutika sowie Produkte in der Veterinärmedizin. Für die Prüfung von Kautschuk, Elastomeren und Kunststoffen ist die Sulfatasche gemäß DIN 53568, Teil 2 sowie ISO 247 (Rubber – Determination of ash) vorgeschrieben.

Die Sulfataschebestimmung gemäß der vorgenannten Vorschriften ist bedingt durch die einzelnen Arbeitsschritte ein mühseliger und langwieriger Prozess und zudem für den Bediener äußerst unangenehm. Das Probengut wird dabei in einem Porzellan- oder Platintiegel mit Schwefelsäure versetzt, danach auf offener Flamme vorverascht und anschließend im konventionellen Muffelofen bei ca. 600 °C bzw. 850 °C (je nach Vorschrift) verascht. Neben den aufwendigen Arbeitsschritten (dauert viele Stunden) ist das Handling mit der abrauchenden Schwefelsäure äußerst umständlich und gesundheitsbeeinträchtigend. Nach der Beendigung des Schwefelsäureabrauchens sind vielfach aufwendige Reiningsarbeiten am Abzug vorzunehmen.

Eine Alternative bezüglich der Schnelligkeit, des Arbeitsschutzes und des Bedienerkomforts stellt das Phönix SAS (Abb. 5) dar. Die komplette Veraschung inklusive Vorveraschung wird im Phönix-Veraschungssystem durchgeführt, d. h. einfachstes und vor allem sicheres Handling für den Anwender. Durch die bereits beschriebene „Ofen-im-Ofen-Technik“ in Kombination mit einer Vakuumabsaugung aus dem Veraschungseinsatz wird eine doppelte Absaugung der teilweise toxischen Verbrennungsprodukte gewährleistet. Die Veraschungsdauer verkürzt sich deutlich auf ca. 45 Minuten. Dabei wird die Probe im Tiegel mit H2SO4 versetzt und in den auf 175 °C vorgeheizten Phönix Ofen gegeben. Mit dem Start der Methode heizt das Phoenix SAS innerhalb von 10 min. auf 300 °C auf und hält diese Temperatur präzise für 10 Minuten konstant.

Während dieser Zeit findet die Vorveraschung im Phönix-Ofen statt. Anschließend erfolgt automatisch die weitere Erhitzung auf beispielsweise 850 °C statt, die dann konstant gehalten wird. Die besondere Arbeitssicherheit und der Bedienerkomfort des Phönix SAS wird durch eine spezielle Absaugtechnik gewährleistet, die CEM auch in anderen Produkten erfolgreich verwendet. Dabei führt aus dem Veraschungseinsatz mit den zu bearbeitenden Proben ein Quarzrohr zu einer Abscheide- und Neutralisationseinrichtung, bestehend aus Waschflaschen und Aktivkohlefilter. Die Rauchgase werden dabei mittels einer Vakuumpumpe abgesaugt und in den Waschflaschen mit NaOH neutralisiert. Der Bediener ist dabei keiner Exposition mit den Verbrennungsprodukten ausgesetzt und durch die Aktivkohlefilter zudem vor Geruchsbelästigungen geschützt. Die Anordnung dieser Neutralisationseinrichtung ist wartungsarm und einfach zu bedienen.

[alert-note]

CEM stellt den Phönix Muffelofen auf der ANALYTICA 2018 in München aus, Halle A1, Stand Nr. 210, und sendet allen interessierten Lesern auf Wunsch eine kostenlose Eintrittskarte zu. Zusätzlich können Sie das Phönix live auf unseren kostenfreien Praxis-Seminaren am

- 24. April 2018 – Wien

- 25. April 2018 – Wels (bei Linz)

- 26. April 2018 – Innsbruck

erleben. Wir laden alle Leser hierzu herzlich ein. Programmdetails und Anmeldeinformationen können Sie dem Veranstaltungs-Folder 2018 entnehmen.[/alert-note]