Zur Herstellung von Verbindungen höchster Qualität hat sich das WIG-Orbitalschweißen bestens bewährt.

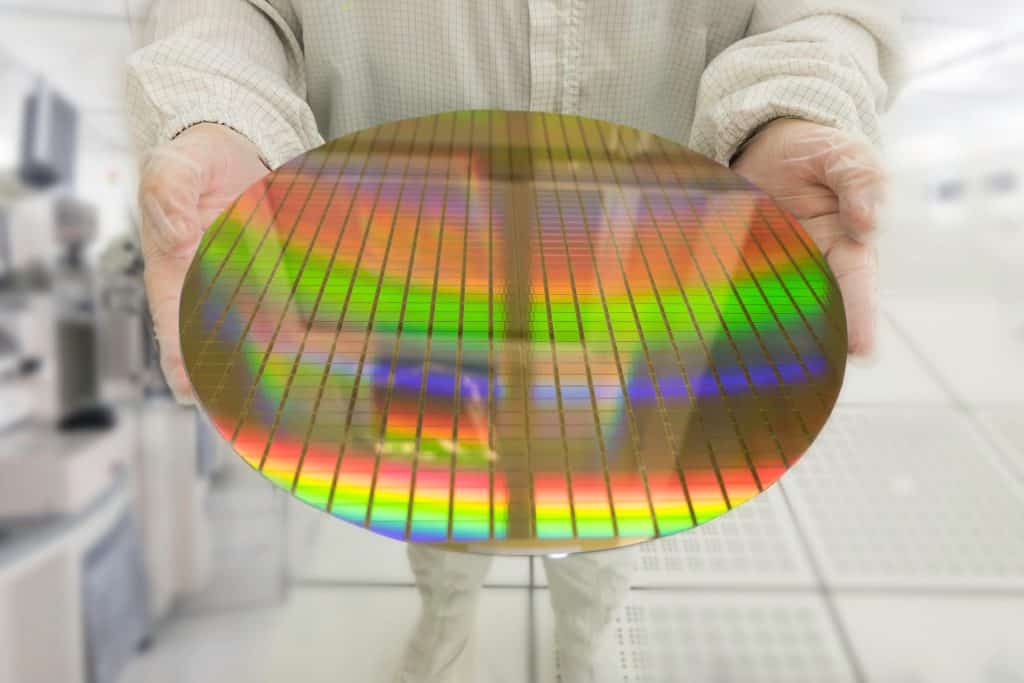

Viele Erzeugnisse müssen unter Reinraumbedingungen gefertigt werden. Sei es, dass die Produkte durch Mikroben verunreinigt werden könnten, wie es bei pharmazeutischen Substanzen der Fall ist, sei es, dass sie, wie beispielsweise bei Anwendungen in der Halbleitertechnik, vor Kontamination zu schützen sind, oder dass bereits kleinste Fremdpartikel schwere Funktionsstörungen verursachen, was besonders bei optischen Geräten und Präzisionsmechanik gefürchtet wird.

Ein großer Teil der für den Reinraumeinsatz bestimmten Geräte und Bauteile müssen ihrerseits bereits unter Reinraumbedingungen hergestellt und montiert werden. So werden beispielsweise Verrohrungen benötigt, um Reinräume mit ultrareinen Gasen und Flüssigkeiten zu versorgen, die zur Inertisation sowie zum Ätzen, Spülen, Lösen und zu Injektionszwecken gebraucht werden.

Um den Aufwand auf der Baustelle gering zu halten, werden möglichst viele der Rohrkomponenten bereits in der Vorfertigung zusammengefügt. Schon in der Fabrik werden die Schweißverbindungen zwischen Standardteilen wie Mikrofittings, T-Stücken, Bögen und Ventilen sowie passenden Rohrsegmenten zusammengeschweißt. Bei diesem Fertigungsschritt kann das WIG-Orbitalschweißen vorteilhaft eingesetzt werden. Vollständige Schweißzyklen laufen selbsttätig ab und führen zu gleichbleibend hoher Qualität der Verbindungen.

Kontaminationen von Reinräumen dauerhaft gering halten

Der Aufbau von Reinräumen orientiert sich streng an den Anforderungen des jeweiligen Anwendungsbereiches. Zusammensetzung, Temperatur und Feuchtigkeit der umgebenden Atmosphäre werden durch enge Spezifikationen begrenzt, aber die bedeutendsten Einschränkungen betreffen die zulässige Partikelgröße und –anzahl. In Abhängigkeit der größten tolerierbaren Partikelkonzentration werden die Reinraumklassen nach ISO 14644-1 und FED STD 209E eingeteilt: Iso Klasse 1 und FED class 1 sind gleichbedeutend mit der geringsten Partikelanzahl pro Volumeneinheit, während Iso Klasse 9 und FED class 100.000 praktisch ungefilterter Umgebungsluft entsprechen.

Um die Verunreinigungen in einem Reinraum auf einem dauerhaft niedrigen Stand zu halten, muss die Erzeugung und Verbreitung von Partikeln nach Möglichkeit unterbunden werden. Durch den menschlichen Körper wird ein durchschnittlicher Strom von 100.000 Partikeln pro Minute mit einem Durchmesser von unter 50 µm freigesetzt, er gilt daher als eine der bedeutendsten Kontaminationsquellen in kontrollierte Atmosphäre. Durch schnelle Bewegungen kann dieser ungünstige Effekt noch weite verstärkt werden.

Daher sind Arbeiter und Besucher von Reinräumen gezwungen, eine spezielle Schutzausrüstung anzulegen: der Kopf und besonders die Haare werden durch eine Kappe bedeckt, das Gesicht mit Augen, Mund und Nase verschwindet unter einer Schutzmaske mit eingearbeiteter Brille, für die Hände werden staubfreie Handschuhe benötigt, das normale Schuhwerk wird unter Überschuhen verborgen und für den restlichen Körper stehen ein Kittel oder Laboranzug zur Verfügung.

Durch den eigentlichen Fertigungsprozess können natürlich ebenfalls Kontaminationen verursacht werden. Wenn ein elektrischer Lichtbogen gezündet wird, entstehen Metalldämpfe; gleichzeitig strömen Schweißschutzgas und Formiergas aus. Die freigesetzte Wärme führt zu Turbulenzen zwischen dem Inertgas und der umgebenden Atmosphäre und sorgt für weitere Partikelemissionen.

Vorteile geschlossener WIG-Orbitalschweißköpfe

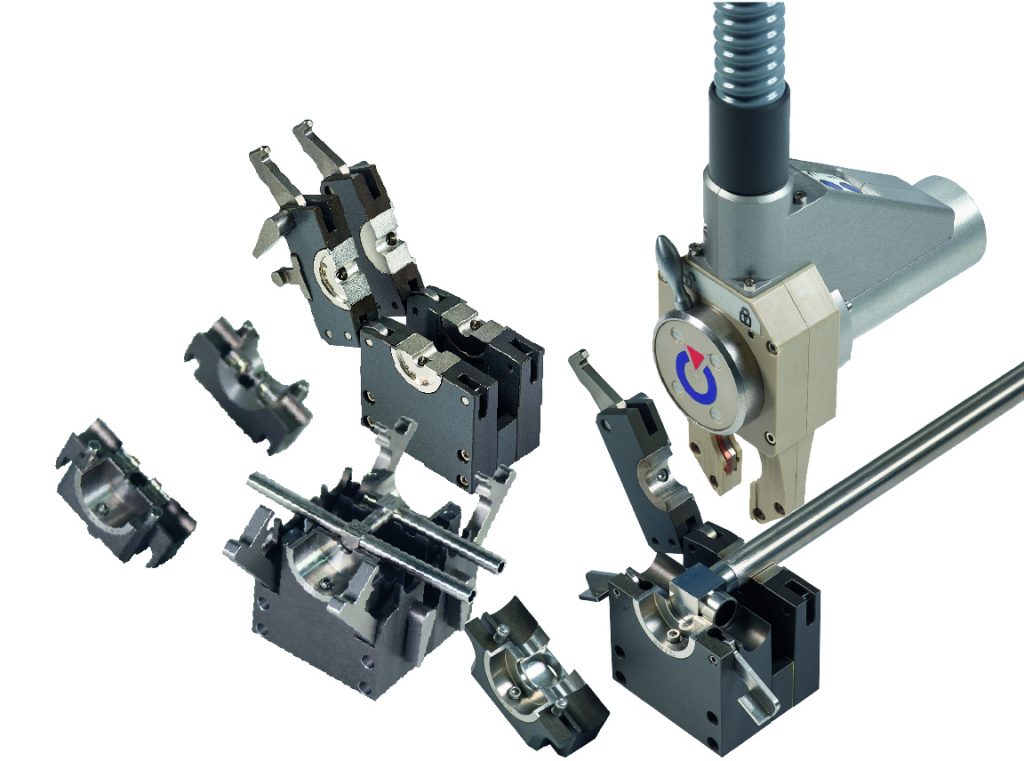

Die mit einem offenen Lichtbogen verbundenen Probleme lassen sich allerdings vermeiden. Geschlossene WIG-Orbitalschweißköpfe sind ursprünglich entwickelt worden, um auf effiziente Weise die zahlreichen Schweißnähte herzustellen, die bei der Hydraulikanlage von Flugzeugen eingebracht werden müssen. Einfache Anwendbarkeit, hohe Produktivität und hervorragende Schweißnahtqualität waren die wesentlichen Entwicklungsziele bei der Konzeption des damals neuen Verfahrens, und alle wurden ausnahmslos erreicht oder übertroffen. Später wurden dann die Vorteile eines innerhalb einer geschlossenen Kammer brennenden Lichtbogens für Reinraumzwecke entdeckt. Heiße Oberflächen, Verwirbelungen, Strahlung, unkontrollierbare Partikelemission – die gesamten mit einem offenen Lichtbogen verbundenen Nachteile ließen sich auf diese Weise vermeiden. Heute gehört es zum Stand der Technik, Rohre und Fittings in Reinraumumgebung unter Zuhilfenahme geschlossener Orbitalschweißköpfe zu verbinden.

Eine Smart Welding Station sollte so ausgerüstet sein, dass sich alle für das Fügen von Rohren und Mikrofittings im entsprechenden Durchmesserbereich in Frage kommenden Orbitalschweißzangen problemlos betreiben lässt.

Das äußerst geringe Gewicht erlaubt es, die Maschine ohne Hebezeuge zu bewegen, was der Reinhaltung des Reinraumes zu Gute kommt. Die Bedienelemente müssen unabhängig zugänglich sein, so dass die Station ihren Platz unter der Werkbank oder dem Arbeitstisch finden kann. Kühlaggregate, die für eine Verlängerung der Einschaltdauer und erhöhte Produktivität sorgen, sollten ebenfalls unabhängig von der Stromquelle aufgestellt werden können.

Industrie 4.0 gerechte Smart Welding Station

Um den immer konkreter werdenden Herausforderungen des Konzepts Industrie 4.0 gerecht zu werden, sollte die Smart Welding Station den neuesten Erkenntnissen und Entwicklungen bezüglich Digitalisierung, Vernetzung, Datenaustausch und Rückverfolgbarkeit Rechnung tragen. Das gilt sowohl für den internen Datenaustausch zwischen Stromquelle und allen peripheren Komponenten als auch für die Kommunikation mit dem firmeneigenen Netzwerk. Hier ist speziell das Protokoll OPC-UA zu nennen, welches als perfekte Schnittstelle für Industrie 4.0-Anwendungen gilt.

In einem Reinraum arbeitende Menschen sind in vielen Dingen stark eingeengt. Schnelle Bewegungen sind untersagt, das Gesichtsfeld wird durch eine Maske verkleinert und der Tastsinn und die Feinmotorik leiden durch die obligatorischen Handschuhe. Bevor ein erfahrener Schweißer einen Schweißzyklus auslöst, checkt er routinemäßig „im Vorbeigehen“, ob alle notwendigen Vorbereitungen getroffen sind und sich die Ausrüstung in schweißbereitem Zustand befindet. Beim Arbeiten unter Reinraumbedingungen sollte ihm dies so leicht wie möglich gemacht werden. Mit einem drahtlosen oder kabelgebundenen Barcode-Scanner kann er den QR-Code auf seinem Arbeitsanzug einlesen und sich so identifizieren, auf die gleiche Weise kann er die Schweißzange, das Schutzgas und das Werkstück im System freischalten. Das passende Schweißprogramm wird ihm dann auf seinem Tablet angeboten, weiter Eingaben kann er auch mit Handschuhen tätigen.

Die Vorbereitung einer Schweißung erfolgt in zwei Schritten: das Spannen des Werkstücks in der Spanneinheit (oder der Spanneinheit am Rohr, wenn auf der Baustelle geschweißt wird), wobei auch Spanneinheiten von Fremdfirmen eingesetzt werden können, und das Ankoppeln der eigentlichen Schweißzange mit Motor, Getriebe, Versorgungsschläuchen usw.

Dort werden auch die Momentanwerte der Schweißparameter wie Strom oder Lichtbogenspannung angezeigt. Diese Daten werden auch über das Unternehmensnetzwerk an ein Überwachungssystem übertragen, wo sie analysiert und verwendet werden, um beispielsweise mit der Verwaltung des Bestands an Gas, Rohren, Fittings etc. zu interagieren oder die Produktivitätsrate zu berechnen. Schließlich überprüft der Bediener die vorgenommene Schweißnaht visuell, validiert sie und fährt mit der nächsten Produktion fort.

Wie zusammenfassend festgestellt werden kann, ist es der Firma Polysoude durch den engen Schulterschluss mit der Reinraumindustrie gelungen, die für die entsprechenden Anwendungen vorgesehene Schweißausrüstung so zu gestalten, dass alle Anforderungen bezüglich Handling, Partikelemission, Bedienungs-freundlichkeit, Sicherheit des Personals und Schweißnahtqualität beim Arbeiten in kontrollierte Atmosphäre vorbildlich erfüllt werden.