Die zuverlässige Trennung von Fremdkörpern aus dem Produktstrom muss in der Lebensmittelherstellung durch wiederholte Validierungsprozesse nachgewiesen werden. Die Techniken der Validierung in der Freifall-Metalldetektion sind jedoch nicht einheitlich. Vielfach werden Prüfmittel nicht durch die Mitte der Suchspule geführt. Eine vom Mittelpunkt abweichende Validierung täuscht jedoch eine höhere Detektionsempfindlichkeit vor. Wie kann eine realitätsgetreue Leistungsvalidierung sichergestellt werden?

Besondere Anforderungen an die Metallsuchtechnologie für Fallschacht-Applikationen

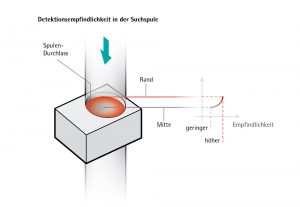

Unterschiedliche Faktoren beeinflussen das erzielbare Detektionsergebnis von Metallsuchgeräten. Ein wesentlicher Faktor ist die inhomogene Detektionsempfindlichkeit innerhalb ihrer Suchspulen. Der Grund hierfür liegt in der Feldverteilung im Suchtunnel: Mit zunehmender Entfernung vom Rand des Suchtunnels nimmt die Detektionsempfindlichkeit ab. Die Produktentwicklung von Sartorius Intec, einem der weltweit führenden Anbieter von Inspektionssystemen, beweist dies durch Messungen. „Es zeigt sich, dass die Detektionsempfindlichkeit zum Rand bezogen auf die Signalamplitude anwächst“, erläutert Elmar Oberdörffer, Head of R&D Detection bei Sartorius Intec “Wird eine die maximale Detektionsempfindlichkeit repräsentierende Testkugel beispielsweise aus AISI 304 am Rand der Suchspule geführt, so kann das Signal durchaus um den Faktor 2,5 mal größer sein als in der Mitte“.

Daraus folgt, dass die unempfindlichste Stelle sich in der Durchlassmitte befindet – im Falle eines Freifall-Metallsuchgerätes also im Zentrum des Rohres. Bei Detektionsempfindlichkeits-Tests ist daher das zu prüfende Metallteil durch die Mitte der Suchspulenöffnung zu führen. Jede andere Position würde in der Regel zu einem besseren Detektionsergebnis führen und somit eine höhere Detektionsempfindlichkeit vortäuschen. Die Grundsätze des HACCP fordern die Validierung lediglich „im Produktstrom“. Wie erfolgt also die ideale Leistungsvalidierung bei Freifall-Metalldetektoren?

Die richtigen Prüfmittel für Detektionsempfindlichkeits-Tests

Aus Gründen der Reproduzierbarkeit von Testergebnissen erweist es sich als sinnvoll, Kugeln als Prüfmittel zu verwenden. Aufgrund der Radialsymmetrie erzeugt die Kugel ein Signal, das von der Position in der Suchspule abhängt, aber nicht von ihrer Ausrichtung. Das Trägermaterial der Testkugeln darf keine signifikante Signalfälschung erzeugen. Sofern dies gewährleistet ist, ist es unerheblich ob Kunststoffkarten, -Bälle, -Stäbe, Tabletten o.ä. eingesetzt werden. Alle Prüfmittel sollten regelmäßig geprüft und gegebenenfalls zertifiziert werden, um zum Beispiel Aufmagnetisierung oder Manipulationen auszuschließen.

Wo findet eine richtige Leistungsvalidierung statt?

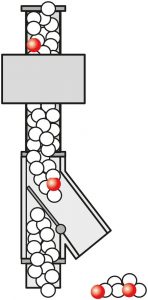

Eine Validierung, bei der Prüfmittel seitlich in die Öffnung der Suchspule geführt werden, ist weniger aussagefähig als eine Validierung, bei der das Prüfmittel exakt in die Mitte des Rohres eingebracht wird. Eigens für Fallschacht-Anlagen gibt es daher Systeme, die eine Validierung ihrer Detektionsempfindlichkeit im Zentrum des Produktstroms ermöglichen und Bauteile anbieten, die eine „richtige Leistungsvalidierung“ mit größtmöglicher Zuverlässigkeit sicherstellen. Kernstück dieser Validierung ist ein Zugriffspunkt oberhalb der Suchspule. Hier können Testbälle mithilfe eines Applikators während des Produktionsprozesses im Produktstrom mittig eingebracht werden. Der Applikator gewährleistet, dass das Prüfmittel genau in der Mitte des Förderrohrs abgeworfen wird und durch den unempfindlichsten Bereich der Suchspule fällt. Sollte der Fremdkörper bei der Leistungsprüfung zum Beispiel kein ausreichendes Signal erzeugen, verhindert ein zusätzliches Bauteil mit einem Gitter unterhalb der Fallschachtanlage, dass das Prüfmittel in den folgenden Produktionsprozess gelangt.

Freifall-Metalldetektion in der Praxis

Für die Leistungsvalidierung von Freifall-Metalldetektionssystemen existieren noch keine einheitlichen Standards. Die Entscheidung über das System der Wahl und damit dessen realitätsgetreue Leistungsvalidierung liegt bei dem jeweiligen Unternehmen und seinem Qualitätsmanagement.