Verfahren der Künstlichen Intelligenz werden bisher verstärkt in Bereichen wie der Bildanalyse oder der Spracherkennung eingesetzt. Im Bereich der industriellen Produktion sind sie noch Mangelware. Mehrere Fraunhofer-Institute haben im Leitprojekt „ML4P – Machine Learning for Production“ eine Lösung entwickelt, mit der die Industrieproduktion durch maschinelles Lernen deutlich effizienter wird. Die darauf basierende Software-Suite ist sehr flexibel und auch mit älteren Maschinen kompatibel.

Das produzierende Gewerbe ist eine der tragenden Säulen der deutschen Wirtschaft. Nach Angaben des Statistischen Bundesamts gab es 2017 mehr als 700 000 produzierende Unternehmen mit etwa 7,4 Millionen Beschäftigten und einem Umsatz von über 2 Billionen Euro. Zu dieser wirtschaftlichen Stärke tragen Unternehmen aus Branchen wie Automobilbau, Elektrotechnik, Maschinenbau, Nahrungsmittelproduktion, Kunst-stoff oder Chemie bei. Viele dieser Unternehmen nutzen große Geräteparks und komplexe Produktionsanlagen. Moderne Maschinen, ausgestattet mit umfangreicher Sensorik, liefern immer mehr Daten. Hierdurch ist ein großes Potenzial entstanden, die Produktion durch Analyse der Daten mithilfe von Künstlicher Intelligenz (KI) und Machine Learning (ML) zu optimieren.

Ein Konsortium aus mehreren Fraunhofer-Instituten will das bisher weitgehend ungenutzte Potenzial für die Industrie nun nutzbar machen. Unter Federführung des Fraunhofer-Instituts für Optronik, Systemtechnik und Bildauswertung IOSB haben sie im vierjährigen Leitprojekt „ML4P – Machine Learning for Production“ eine leistungsfähige Lösung erstellt, mit der Unternehmen ihre Produktion auf Basis von ML-Technologien optimieren können. Der ML4P-Ansatz ist eine Kombination aus einem wissenschaftlich fundierten Vorgehensmodell und darauf aufbauenden Software-Tools. Ziel ist es, die Produktion schneller, energieeffizienter und ressourcenschonender zu gestalten. Die ML-basierten Software-Tools können beispielsweise durch die Analyse der Maschinendaten versteckte Zusammenhänge entdecken und damit eine Optimierung des Fertigungsprozesses initiieren. Durch ihre Lernfähigkeit sind sie zudem in der Lage, die Produktion kontinuierlich zu verbessern. Das kommt auch der Produktqualität zugute.

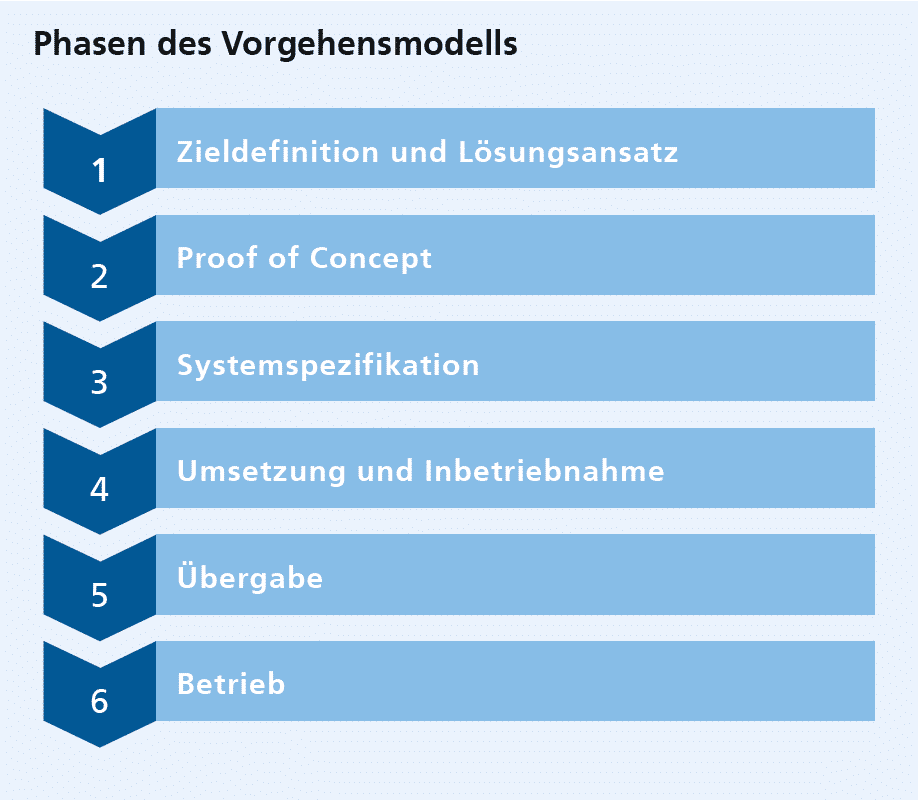

ML4P-Ansatz: Vorgehensmodell in mehreren Phasen

Die Software ist dabei nur ein Teil des ML4P-Ansatzes. Eine entscheidende Grundlage ist das so genannte Vorgehensmodell.

Wir überfallen die Unternehmen nicht mit einer fertigen Software-Lösung, sondern gehen mit unserem Vorgehensmodell gemeinsam mit dem Unternehmen methodisch und schrittweise vor.

Christian Frey, Abteilungsleiter Mess-, Regelungs- und Diagnosesysteme am Fraunhofer IOSB und ML4P-Projektleiter

Erster Schritt ist die Analyse des Ist-Zustands des Produktionsprozesses. Auf dieser Basis identifizieren die Experten mögliche Optimierungspotenziale, legen Ziele fest und erarbeiten ein Konzept für den Einsatz von ML4P. In einem nächsten Schritt überprüfen sie, ob das Konzept auf Grundlage der vorhandenen Maschinen und Daten wirklich funktioniert und wie das zu den Unternehmenszielen passt.

„Das Vorgehensmodell ist in mehrere, aufeinander aufbauende Phasen gegliedert. Die Entscheidung, ob ein Unternehmen sich tatsächlich für den Einsatz von ML4P entscheidet, fällt erst dann, wenn sicher ist, dass das Konzept funktioniert, gut umsetzbar und betriebswirtschaftlich sinnvoll ist“, sagt Lars Wessels, stellvertretender ML4P-Projektleiter.

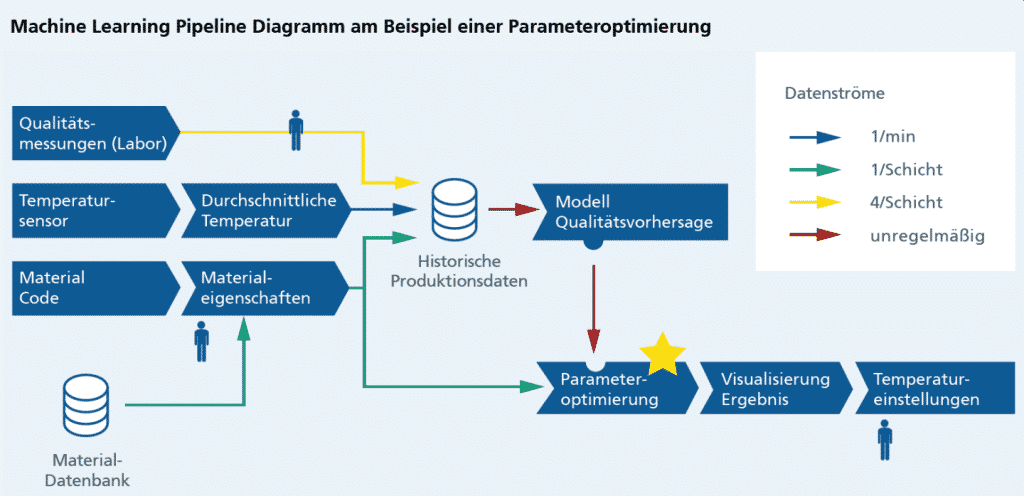

Im nächsten Schritt werden die Prozessdaten der Anlagen und Maschinen in ein umfassendes, digitales Informationsmodell überführt. Ebenso wichtig wie die Daten ist dabei das Expertenwissen. Hier bringen Ingenieurinnen und Ingenieure ihre Kenntnisse über alle Prozessschritte, die Funktion und das Zusammenspiel aller Maschinen ein. Das Expertenwissen fließt in digitaler Form in eine ML4P-Verarbeitungspipeline zum Erlernen eines Prozessmodells ein. Erst danach folgen die Implementierung und der Probebetrieb. Am Schluss stehen die Übergabe und der Start in den Produktionsalltag.

Flexible Tools und Industriestandards

Für die Implementierung einer ML-optimierten Produktion stellt die Software-Suite eine Reihe Tools zur Verfügung. Darunter auch generische Tools für typische Aufgaben wie die Überwachung des Betriebsstatus einer Maschine. Diese sind kompatibel zu einer Vielzahl industrieller Kommunikationsschnittstellen wie z. B. OPC UA (Open Platform Communications Unified Architecture). Wo immer möglich, verzichten die Fraunhofer-Forschenden auf proprietäre Softwareprotokolle und setzen auf etablierte Standards und Programmierschnittstellen.

Skalierbarkeit und Flexibilität sind weitere Stärken des Konzepts. Nach der Inbetriebnahme sind die einzelnen Module jederzeit anpassbar, lernen mithilfe der eingehenden Maschinendaten laufend dazu und können so Optimierungspotentiale aufzeigen. Neue Anlagen lassen sich problemlos integrieren, ebenso wie die meisten älteren Maschinen, auch solche, die vielleicht schon 30 oder gar 40 Jahre alt sind. „Es kommt weniger auf die Maschine an als darauf, ob sie geeignete Daten liefern kann, etwa, wenn sie mit Sensorik ausgestattet ist“, sagt Wessels. Auch kleinere Betriebe können ML4P einsetzen, selbst wenn sie nur bestimmte Abschnitte einer Fertigung optimieren wollen.

„Viele Unternehmen stehen dem Einsatz von Künstlicher Intelligenz oder ML noch skeptisch gegenüber, weil sie das enorme Potenzial von maschinellem Lernen für die Produktion noch nicht erkannt haben. Aber die modular aufgebaute Fraunhofer-Plattform bietet Eigenschaften wie Transparenz, Flexibilität und Skalierbarkeit. Dadurch sinken die Einstiegshürden“, sagt Frey.

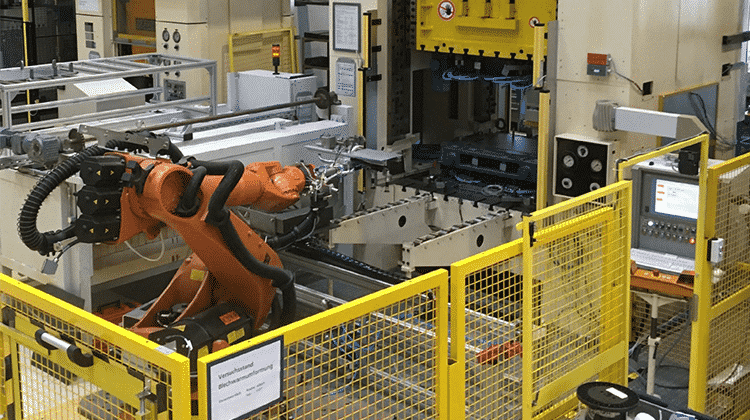

Das ML4P-Team hat das Konzept bereits in verschiedenen Anwendungsdomänen erprobt. Am Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU wurden Lösungen für die Blechumformung entwickelt. Das Fraunhofer-Institut für Fabrikbetrieb und -automatisierung IFF hat die Fertigung von Membranfiltern optimiert und das Fraunhofer-Institut für Werkstoffmechanik IWM testete das Konzept bei einer Anlage zum Biegen von Glas. Viele Software-Tools wurden auf Basis dieser Praxistests bereits entwickelt.

„Wir sind sehr froh, dass das ambitionierte Projekt ML4P nach 4 Jahren Arbeit erfolgreich abgeschlossen ist. Damit steht Unternehmen des produzierenden Gewerbes erstmals die Möglichkeit offen, das Optimierungspotenzial des maschinellen Lernens für die Produktion voll auszuschöpfen“, sagt Frey.