Die Reinigung von Gasen hat bei BASF seit der Entwicklung des Haber-Bosch-Verfahrens eine lange Tradition. Vor 50 Jahren – im Jahr 1971 – nahm das Unternehmen am Standort Ludwigshafen eine Ammoniak-Anlage mit einer neuen Gaswäsche-Technologie in Betrieb, die die industrielle Gasreinigung seitdem revolutioniert hat. Dabei ging es um die Entfernung von Kohlendioxid (CO2) aus Synthesegas für die Herstellung von Ammoniak, einem wichtigen Ausgangsstoff für die Herstellung von Düngemitteln.

Heute zählt die BASF zu den weltweit führenden Unternehmen bei der Gasaufbereitung und bietet Kunden aus verschiedenen Branchen effiziente Lösungen für die Behandlung unterschiedlicher Gase, zum Beispiel Erdgas, Synthesegas und Biogas. Weltweit bewähren sich diese Lösungen bei Kunden des Unternehmens in etwa 500 Referenzanlagen weltweit.

Stetiger Innovations- und Wachstumskurs im Bereich der Gaswäsche

BASF vermarktet ihr Portfolio aus Technologien, Gaswaschmitteln und umfassenden Serviceleistungen, seit zehn Jahren unter der Marke OASE – Gas Treating Excellence. Als „Accelerator“ im BASF-Portfolio zählen die OASE-Produkte zu den Systemlösungen mit einem wesentlichen Nachhaltigkeitsbeitrag in der Wertschöpfungskette. Verglichen mit konventionellen Technologien bietet OASE die höchste Effizienz in der Gasbehandlung und leistet somit wichtige Beiträge, um Ressourcen zu schonen und Emissionen durch Energieeinsparung zu reduzieren. Gaswäsche ist für die Nutzung von Erdgas und Synthesegas unverzichtbar, weil bestimmte Bestandteile vor dem Einsatz der Gase sicher entfernt werden müssen.

Seit 1971 verfolgt BASF auf dem Gebiet der Gasbehandlung einen konsequenten Innovations- und Wachstumskurs. So entwickelte das Unternehmen auch Technologien für Erdgas, Synthesegas, Raffinerieabgase, Rauchgas und Biogas. Im letzten Jahrzehnt kamen weitere Technologien hinzu. Mit „OASE connect“ hat BASF im Jahr 2019 eine innovative digitale Plattform geschaffen, über die Kunden mit Hilfe eines Simulationstools ihren Anlagenbetrieb optimieren, Probeanalysen speichern und mit E-Learning-Materialien mehr über die Gasaufbereitungstechnologien lernen können. 2020 erfolgte die Markteinführung von BASF OASE sulfexx, eine zusammen mit ExxonMobil entwickelte hochenergieeffiziente Gasbehandlungstechnologie, die Raffinerien und Gasverarbeitern hilft, ihre Ziele bei der Schwefelentfernung zu erreichen und gleichzeitig den CO2-Ausstoß zu verringern.

Mit OASE digilab Proben in Echtzeit analysieren

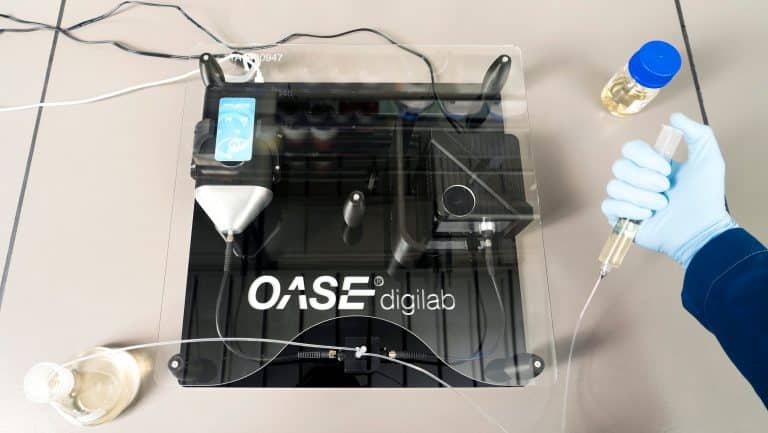

Mit der in diesem Jahr anstehenden Markteinführung von „OASE digilab“ geht BASF einen weiteren Schritt bei der Digitalisierung, die die Effizienz der Gasbehandlung weiter verbessern wird: Gemeinsam mit dem Startup trinamiX, einem Unternehmen der BASF-Gruppe, hat das OASE-Team eine Methode entwickelt, um die Zusammensetzung der Gaswaschmittel in den OASE-Prozessen nahezu in Echtzeit zu analysieren. Bisher war das ein aufwändiger und zeitintensiver Vorgang, weil die aus dem Prozess bei den jeweiligen Kunden entnommenen Proben an zwei spezielle BASF-Labore in Ludwigshafen (Deutschland) und Wyandotte (USA) eingeschickt und dort analysiert werden mussten.

„OASE digilab“ arbeitet mit der Nahinfrarot-Spektroskopie-Lösung (NIR-Spektroskopie) von trinamiX, die ein mobiles NIR-Spektrometer mit Datenanalyse (Chemometrie) vereint, um die Zusammensetzung der Probe qualitativ und quantitativ zu bestimmen. Anwender können künftig die Proben aus ihrer Anlage direkt in das digilab-Gerät einspritzen und erhalten innerhalb von wenigen Sekunden die Analyse der Bestandteile.

„OASE digilab“ revolutioniert die Qualitätskontrolle der Gaswäsche. Kunden, die diesen Service nutzen, können den Zustand ihrer Gaswäsche kontinuierlich mit der optimalen Waschmittelzusammensetzung fahren“, betont Dr. Torsten Katz, Leiter Globale Technologie Gas Treatment Solutions der BASF.

Zukunftstechnologie auf Wachstumskurs

Mit der Gas-Exploration entwickelt sich auch die Gaswäsche kontinuierlich weiter. In den vergangenen Jahren wurden weltweit zahlreiche Projekte im Feld Floating Liquefied Natural Gas (FLNG) entwickelt, die bedeutende Gasfelder unter den Weltmeeren erschließen. Das technisch besonders anspruchsvolle Verfahren, Erdgas auf hoher See und in der Regel aus großen Tiefen zu gewinnen, erfordert deutliche Anpassungen an die Gaswäsche. Deshalb hat BASF ihre Technologie unter diesen Bedingungen mit großem Aufwand weiterentwickelt, insbesondere um die Technologie auf die Meeres- und Schiffsbewegungen zu optimieren. Erster Erfolg: Das jüngste FLNG-Projekt des malaysischen Öl- und Gasunternehmens PETRONAS nutzt die neue OASE-Gasbehandlungstechnologie. Dies ist weltweit die erste FLNG-Referenz der BASF auf diesem Gebiet.

Auch im klassischen LNG-Feld von LNG hat BASF Erfolge vorzuweisen: Anfang 2021 hat Qatargas einen „Letter of Award“ zum Bau von vier neuen LNG-Produktionsanlagen im North Field East Project vor der nordöstlichen Küste der Halbinsel Katar veröffentlicht. In diesem Feld werden mit Reserven von etwa 25 Billionen Kubikmetern rund zehn Prozent der weltweiten Gasreserven vermutet.

Bei seiner Erschließung handelt es sich um das größte globale LNG-Vorhaben überhaupt zurzeit. Qatargas hat die OASE-Technologie der BASF für alle vier neuen Gasverflüssigungsanlagen ausgewählt.

Effizient, zuverlässig und flexibel: Das Gaswäsche-Verfahren

Um saure Bestandteile wie CO2 und/oder Schwefelwasserstoff (H2S) aus Gasen zu entfernen, wird das Einsatzgas im Gegenstrom mit der vollständig regenerierten OASE-Aminlösung in eine Absorptionskolonne gebracht. Hier reagieren die sauren Gase mit der Aminlösung und werden so aus dem Gas entfernt. Das mit saurem Gas vermischte Amin wird erhitzt und einer Regenerationskolonne zugeführt, in der die sauren Bestandteile aus der Lösung abgetrennt werden. Die regenerierte OASE-Lösung wird dann abgekühlt und wieder in die Absorberkolonnen zurückgeführt. In vielen Fällen ist das CO2 so rein, dass es auch für chemische Zwecke verwendet werden kann.

Das BASF-Gasbehandlungsverfahren benötigt relativ wenig Energie, bietet sehr hohe Verfügbarkeit und liefert eine große Ausbeute an Gasen mit hoher Reinheit. Seine Flexibilität erlaubt auch die selektive Abtrennung bestimmter Gasbestandteile. Die eingesetzten OASE Gaswaschmittel zeichnen sich durch eine hohe Stabilität und lange Lebensdauer aus, sodass nur minimale Mengen nachzufüllen sind.