In der Chemie steht Katalyse für die Veränderung der Reaktionsgeschwindigkeit einer Reaktion durch Beteiligung eines Katalysators. In der chemischen Industrie spielt sie eine wichtige Rolle in der Wertschöpfung, da viele Chemieerzeugnisse durch katalytische Prozesse hergestellt werden.

Der Begriff Katalyse stammt aus dem altgriechischen κατάλυσις katálysis, welches „Auflösung“ bedeutet.

In der lebenden Zelle spielen Enzyme, die biochemische Prozesse katalysieren, eine fundamentale Rolle im Stoffwechsel von der Verdauung bis hin zur Reproduktion und Transkription der Erbinformation. Im Umweltbereich haben sowohl natürlich ablaufende katalytische Prozesse wie die Bildung von Smog eine große Bedeutung als auch die katalytische Reduzierung von Schadstoffen im Automobil- und Kraftwerksbereich. Neue Systeme zur Energiewandlung und -speicherung wie die Brennstoffzelle basieren auf katalytischen Prozessen.

Geschichte

Als erste vom Menschen angewandte katalytische technische Prozesse gelten die Alkoholvergärung aus Zucker, von den Sumerern in Mesopotamien bereits 6000 vor Christus angewendet, sowie die Essigsäureherstellung aus Alkohol mit Hilfe von katalytisch wirkenden Enzymen. Nach diesen frühen Anfängen fand erst im 18. und frühen 19. Jahrhundert die Entdeckung einer ganzen Reihe von neuen katalytischen Reaktionen statt. So entdeckte Antoine-Augustin Parmentier 1781 die Stärkespaltung zu Zucker unter Säurekatalyse. Nur ein Jahr später entdeckte Carl Wilhelm Scheele 1782 die säurekatalysierte Veresterung von Alkoholen und Säure zu Estern und kurz darauf Joseph Priestley 1783 den Zerfall von Ethanol zu Ethylen und Wasser an Tonerde.

Als erstes Verfahren zur technischen Herstellung einer Grundchemikalie wurde von Desormes und Clement im Jahr 1806 das Bleikammerverfahren zur Herstellung von Schwefelsäure entwickelt, bei dem Stickoxide die Oxidation des Schwefeldioxids katalysieren. Berthollet entdeckte den Ammoniakzerfall zu Stickstoff und Wasserstoff an Eisenkatalysatoren, 1818 Thénard den Zerfall von Wasserstoffperoxid an Silber, Silberoxid und Mangandioxid. Die von Döbereiner 1823 gefundene Entzündung von Wasserstoff an Platin führte zur Entwicklung des Döbereiner-Feuerzeugs, das in relativ großen Stückzahlen hergestellt wurde und bis Mitte des 19. Jahrhunderts Verwendung fand.

Berzelius erkannte 1835 in den obigen Reaktionen die Gemeinsamkeit, dass neben den Edukten und Produkten immer ein weiterer Stoff in der Reaktion notwendig war, der offenbar nicht verbraucht wurde.

Eine moderne Definition der Katalyse fand Wilhelm Ostwald im Jahr 1894. „Ein Katalysator ist ein Stoff, der die Geschwindigkeit einer chemischen Reaktion erhöht, ohne selbst dabei verbraucht zu werden und ohne die endgültige Lage des thermodynamischen Gleichgewichts dieser Reaktion zu verändern.“ Als Anerkennung für seine Arbeiten über die Katalyse sowie für seine grundlegenden Untersuchungen über chemische Gleichgewichtsverhältnisse und Reaktionsgeschwindigkeiten wurde Ostwald im Jahre 1909 mit dem Nobelpreis für Chemie ausgezeichnet.

Katalyse in der Nahrungsmittelherstellung

Neben der Weiterentwicklung der Schwefelsäureherstellung im Kontaktverfahren als großtechnisches Katalyseverfahren fand die heterogene Katalyse auch Anwendung im Bereich der Nahrungsmittelherstellung. So entdeckte Wilhelm Normann bereits 1901 die Fetthärtung durch katalytische Hydrierung von Ölsäure zu Stearinsäure mit Wasserstoff an fein verteiltem Nickel und damit die Grundlage der großindustriellen Margarineherstellung. 1909 war das Verfahren im großtechnischen Einsatz und in einer Anlage in Warrington in England wurden nach Normanns Verfahren wöchentlich 100 Tonnen Walöl zu Speisefetten verarbeitet.

Schon 1903 arbeitete der französische Chemiker Victor Henri auf dem Gebiet der Enzymkatalyse. Er untersuchte die Spaltung von Saccharose mit Hilfe des Enzyms Saccharase in Glucose und Fructose. Durch die Fortsetzung seiner Arbeiten durch den deutschen Biochemiker Leonor Michaelis und die kanadische Medizinerin Maud Menten gelang 1913 die Formulierung der Michaelis-Menten-Theorie, dem bis heutige gültigen Grundstein der Enzymkinetik. Das Potential der Enzymkatalyse für die ressourcenschonende Herstellung von Feinchemikalien, Arzneimitteln, Vitaminen oder Waschmitteln ist bis heute, über 100 Jahre nach der Entdeckung der Grundlagen, bei weitem nicht ausgeschöpft.

Großindustrielle Prozesse

Im frühen 20. Jahrhundert begann die Entwicklung einer Reihe von Verfahren, die bis heute zu den wichtigsten der chemischen Industrie zählen. Haber, Bosch und Mittasch entwickelten 1910 die Ammoniak-Synthese aus den Elementen Stickstoff und Wasserstoff an Eisen-Kontakten, das Haber-Bosch-Verfahren. Wilhelm Ostwald entwickelte das Ostwald-Verfahren der Ammoniak-Oxidation an Platin-Netzen zu Salpetersäure, wodurch der zuvor knappe Nitrat-Dünger im großen Maßstab zur Verfügung stand.

Im Jahr 1913 wurde das erste Wacker-Verfahren zur Herstellung von Acetaldehyd aus Acetylen und Wasser an Quecksilber-Katalysatoren entdeckt. Durch das Fluid Catalytic Cracking an Silica- / Alumina-Katalysatoren wurde Benzin aus höheren Erdölfraktionen zugänglich, später durch das Hydrocracken an Nickel-Katalysatoren.

Im Jahr 1923 entwickelte Matthias Pier bei der BASF ein katalytisches Hochdruckverfahren zur Synthese von Methanol aus Synthesegas an Zinkoxid-Chromoxid-Katalysatoren. Damit stand eine wichtige Grundchemikalie der industriellen Organischen Chemie zur Verfügung, die in vielen weiteren Verfahren eingesetzt wurde. Fischer und Tropsch erfanden das Fischer-Tropsch-Verfahren, mit dem ab 1925 erstmals aus Kohle gewonnenes Kohlenstoffmonoxid und Wasserstoff an Eisen-Cobalt-Katalysatoren zu Paraffinen und Olefinen umgesetzt wurden. Das Verfahren gewinnt in der heutigen Zeit wieder an Bedeutung, um neben Treibstoffen auch Chemierohstoffe, etwa Olefine, aus anderen Ressourcen als Erdöl zu gewinnen. Etwa zur gleichen Zeit entdeckte Walter Reppe die homogenkatalytische Reaktion von Acetylenen mit verschiedenen Reaktanten unter Nickelkomplexkatalyse zu einem breiten Spektrum von Produkten, die so genannte Reppe-Chemie.

Otto Roelen entdeckte 1938 mit der Hydroformylierung die Herstellung von Aldehyden aus Olefinen, Kohlenmonoxid und Wasserstoff an Cobalt-Katalysatoren, die er bis zum großtechnischen Prozess weiterentwickelte. Die Hydroformylierung gilt als erste großtechnische Anwendung homogener Übergangsmetallkatalysatoren. Das ursprüngliche Verfahren Roelens wurde vielfach weiterentwickelt. Heute gilt das Ruhrchemie-Rhone-Poulenc Verfahren, das mit wasserlöslichen homogenen Rhodium-Katalysatoren zur leichteren Abtrennung des Katalysators arbeitet, als Stand der Hydroformylierungstechnik.

Auch auf dem Gebiet der Raffinerietechnologie wurden weitere katalytische Verfahren entwickelt. Durch Katalytisches Reforming von niedrigoktanigen Alkanen an Platin-Zinn- oder Platin-Rhenium / Aluminiumoxid-Kontakten entstanden hochoktanige, aromaten- und isoalkan-reiche Benzine. Das Verfahren stellt bis heute pro Tag mehrere Millionen Liter hochoktaniges Benzin zur Verfügung.

Mit dem von Karl Ziegler am Max-Planck-Institut für Kohlenforschung entwickelten Niederdruckverfahren, bei dem Ethylen und Propylen an Titan/Aluminium-Katalysatoren zu Polyolefinen umgesetzt werden, wurde die Grundlage für die petrochemische industrielle Massenproduktion von Polymeren gelegt, die das Kunststoffzeitalter einläutete. Ziegler wurde zusammen mit Giulio Natta für diese Arbeiten mit dem Nobelpreis für Chemie ausgezeichnet. Am MPI in Mülheim an der Ruhr entstanden auch die grundlegenden Arbeiten von Günther Wilke, der die Herstellung von 1,5-Cyclooctadien aus 1,3-Butadien an Nickel-Katalysatoren entdeckte sowie die Arbeiten von Wilhelm Keim zum SHOP-Prozess.

Wirtschaftliche Bedeutung

Die wirtschaftliche Bedeutung der Katalyse ist enorm. Die Ernährung eines großen Teils der Weltbevölkerung beruht auf mit mineralischen Düngern erzeugten Nahrungsmitteln. Der Weltmarkt für stickstoffhaltige Düngemitteln lag im Jahr 2002 bei einem Äquivalent von circa 144 Mio. t Ammoniak nach dem Haber-Bosch-Verfahren. Dafür ist etwa 1 % des globalen Energieaufwandes nötig. Das Einsparpotential durch Effizienzsteigerung der katalytischen Prozesse ist daher groß.

Im Bereich der effektiveren stofflichen und thermischen Verwertung fossiler und nachwachsender Rohstoffe sowie im Umweltbereich spielt die Katalyse eine Schlüsselrolle. Katalytische Prozesse dienen in Raffinerien zur Herstellung schwefelreduzierter und hochoktaniger Kraftstoffe. UOP, einer der führenden Hersteller von katalytischen Reforminganlagen, gibt die Kapazität der weltweit installierten CCR-Anlagen nach UOP-Patent mit über 600 Millionen Liter Benzin pro Tag an.

In der Umwelttechnik trägt die Autoabgaskatalyse, die katalytische Reduktion von Stickoxiden nach dem Denox-Verfahren sowie Dieselkatalysatoren entscheidend zur Reinhaltung der Luft bei. Der Einsatz katalytischer Brenner in der Haustechnik soll durch die damit mögliche niedrigere Verbrennungstemperatur die Bildung von Stickoxiden reduzieren.

Acrolein, Blausäure und Ammoniak

Im Bereich der Nahrungsmittelherstellung werden traditionell enzymkatalytische sowie Säure/Base-katalysierte Prozesse eingesetzt. Zunehmend werden Aminosäuren wie D,L-Methionin aus heterogenkatalytisch gewonnenen Grundstoffe wie Acrolein, Blausäure und Ammoniak hergestellt. Auf dem Gebiet der Wirkstoffherstellung sind besonders Verfahren zur Herstellung enantiomerenreiner Produkte gesucht. Neben den homogenkatalytischen sind hier besonders biokatalytische Verfahren von Vorteil.

Im Bereich der nachwachsenden Rohstoffe beschränkt sich der Einsatz katalytischer Verfahren zurzeit hauptsächlich auf die basisch-katalysierte Umesterung von Triglyceriden mit Methanol zu Biodiesel. Die installierte Produktionskapazität von Biodieselanlagen betrug 2008 in Deutschland 4,85 Millionen Tonnen pro Jahr, von denen 2,8 Millionen Tonnen oder circa 8 % des Gesamtdieselbedarfs verkauft wurden.

Stärke, Cellulose und Zucker

Die nachwachsenden Rohstoffe Stärke, Cellulose und Zucker wurden überwiegend in enzymkatalytischen Fermentationsprozessen eingesetzt. Im Jahr 2007 wurden insgesamt etwa 2,1 Millionen Tonnen nachwachsende Rohstoffe stofflich in der chemischen Industrie genutzt.

Fossile Rohstoffe

Auf dem Gebiet der fossilen Rohstoffe wird intensiv nach neuen katalytischen Prozessen geforscht. Die partielle Oxidation von Methan, nach heutigen Schätzungen die mit Abstand größte ökonomisch nutzbare Kohlenwasserstoffquelle, zu Synthesegas oder die direkte heterogenkatalytische oder die enzymkatalytische Oxidation mit Methan-Monooxygenase zu Methanol sind Schwerpunkte der aktuellen Forschung.

Einteilung der Katalyse

Die Einteilung der Katalyse erfolgt nach verschiedenen Kriterien wie den beteiligten Phasen oder der Art der eingesetzten Katalysatoren. Je nachdem, in welcher Phase Katalysator und Substrat vorliegen, wird nach homogener (Katalysator und Substrat liegen in der gleichen Phase vor) und heterogener Katalyse (Katalysator und Substrat liegen in verschiedenen Phasen vor) unterschieden. Wechselt ein Katalysator oder Substrat während der Reaktion die Phase, wird der Vorgang Phasentransferkatalyse genannt.

Je nach Art des verwendeten Katalysators gibt es weitere Einteilungskriterien wie Übergangsmetallkatalyse, Säure-Base-Katalyse oder Biokatalyse. Weisen die Produkte einer katalytischen Reaktion spezielle stereochemische Eigenschaften auf, wird dies enantioselektive Katalyse genannt.Wirkt ein während einer Reaktion hergestellter Stoff katalytisch auf die Erzeugungsreaktion, wird dieser Vorgang Autokatalyse genannt. Je nach Art der katalysierten Reaktion spricht man zum Beispiel von Oxidations- oder Hydrierkatalysatoren.

Werden Reaktionen mit Hilfe organischer Moleküle katalysiert, die keine Metalle enthalten, sondern nur aus leichten Hauptgruppenelementen bestehen, wird dies als Organokatalyse bezeichnet. In der Organokatalyse reagiert der Katalysator mit dem Substrat zunächst unter Bildung einer kovalenten Bindung. Ein bekanntes Beispiel ist die enantioselektive Prolin-Katalyse. Darin bildet Prolin als sekundäres Amin mit einer Carbonylverbindung ein Enamin, das im tautomeren Gleichgewicht mit seinem Iminium-Ion steht. In beiden Formen kann der entstehende Komplex eine Reihe von Reaktionen eingehen, etwa nukleophile Aldol-Additionen oder Knoevenagel-Reaktionen. Im letzten Schritt wird durch Hydrolyse das Produkt freigesetzt und das Prolin als Katalysator zurückgewonnen.

Heterogene Katalyse

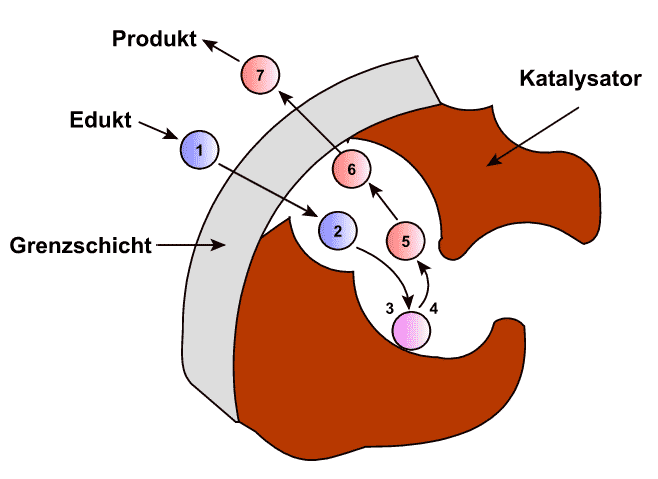

Bei der heterogenen Katalyse liegt der Katalysator oft in fester Form vor (so genannter Kontakt) und das Substrat reagiert aus der Gas- oder Flüssigphase.

Die heterogene Katalyse ist die Grundlage vieler chemischer und petrochemischer Prozesse. Katalysatoren sind häufig feste Basen und Säuren, wie Zeolithe, Metalloxide oder heterogenisierte Homogenkatalysatoren, wie trägerfixierte Enzyme.

Neben der Chemie der Katalysereaktion sind bei heterogen-katalysierten Reaktionen oft Transportvorgänge geschwindigkeitsbestimmende Schritte. Ein großer Vorteil von heterogenen Katalysatoren ist ihre einfache Trennung von den Reaktionsprodukten.

Die Optimierung katalytischer Prozesse erfordert einen multidisziplinären Ansatz, bei dem neben der Chemie des Katalysators und des Prozesses Aspekte der Fluiddynamik, des Reaktordesigns sowie neue Erkenntnisse der Festkörper- und Oberflächenchemie und Analytik berücksichtigt werden müssen.

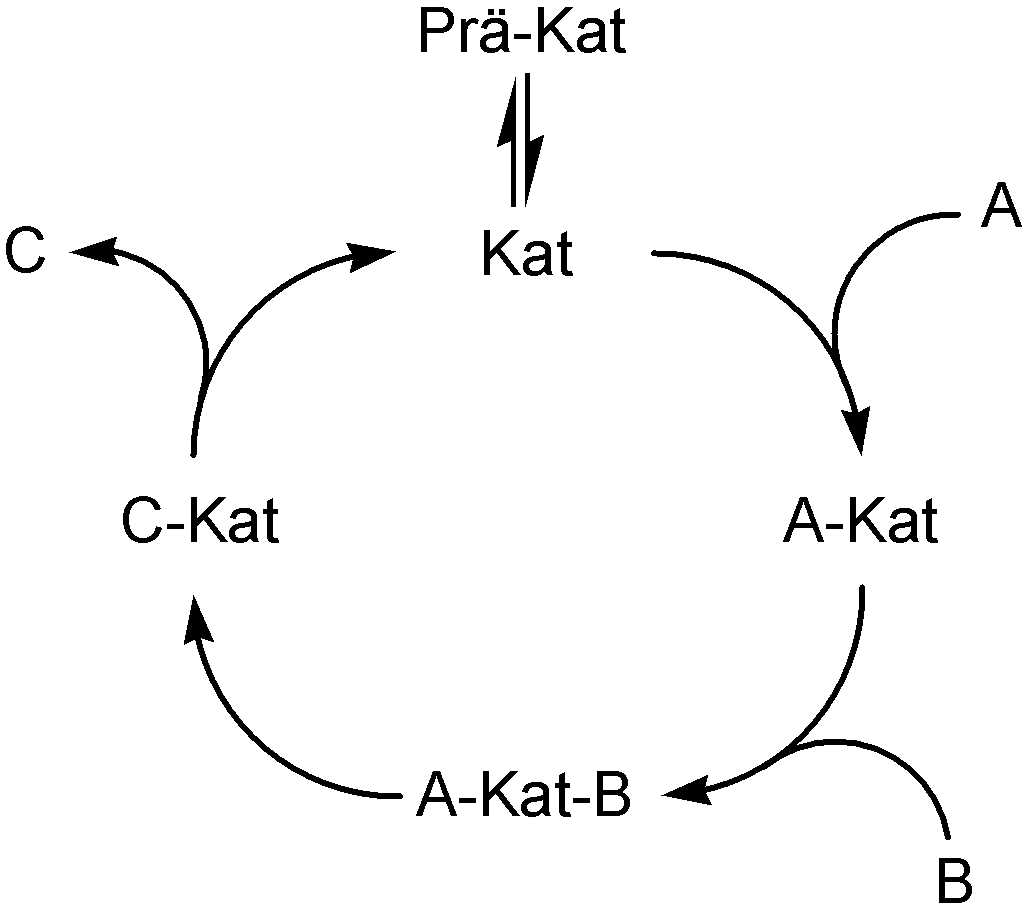

Homogene Katalyse

Bei der homogenen Katalyse können Katalysator und Substrat entweder in der Gasphase, etwa NO2 und SO2 beim Bleikammerverfahren, oder in der flüssigen Phase vorliegen.

Die Selektivität ist oft höher als bei heterogen katalysierten Reaktionen, oft ist jedoch ihre Abtrennung vom entstehenden Produktgemisch schwierig.

Ist die Aktivität des eingesetzten Homogenkatalysators sehr hoch und durchläuft dieser genügend katalytische Zyklen, ist die Abtrennung des Katalysators nicht notwendig. Der Katalysator verbleibt in solchen Fällen, etwa beim Ziegler-Natta-Verfahren, in sehr geringer Menge im Produkt.

Je nach der Art des eingesetzten Katalysators werden folgende Arten der homogenen Katalyse unterschieden:

- Brönsted-Säure/Base-Katalyse,

- Lewis-Säure/Base-Katalyse, oder elektrophile/nukleophile Katalyse,

- Redoxkatalyse,

- Komplexkatalyse,

- metallorganische Komplexkatalyse

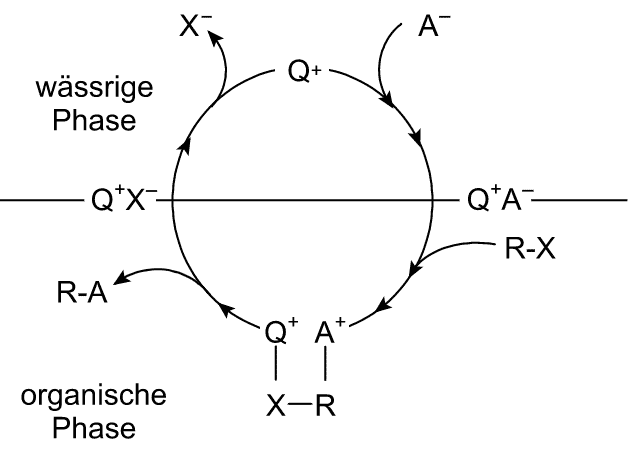

Phasentransferkatalyse

Vermittelt ein Katalysator den Kontakt zweier Reaktanten, die in unterschiedlichen Phasen (meist wässrige und organische Phase) vorliegen, wird dies Phasentransferkatalyse genannt. Der Katalysator einer solchen Reaktion ermöglicht den Durchtritt der Reaktanten durch die Phasengrenze.

So ermöglichen Kronenether die Lösung von Alkalimetallionen in organischen Lösungsmitteln; die Anionen, zum Beispiel MnO4−, werden als Kronenether/Alkali-Anion Ionenpaar in die organische Phase geschleppt. Dabei haben sich Kronenether mit 15 und 18 Kohlenstoffatomen im Ring besonders bewährt. Durch Einsatz chiraler Kronenether können gute Enantiomerenüberschüsse erhalten werden.

Quartäre Ammoniumverbindungen, Phosphonium- oder Arsoniumionen mit lipophilen Alkylresten verbessern die Extraktion. Dabei steigt die Lipophilie mit zunehmendem Kohlenstoffanteil im Alkylrest. Die Reaktionsgeschwindigkeit einer Phasentransferkatalyse steigt oft linear mit der Konzentration des Katalysators an.

Biokatalyse

Stoffwechselvorgänge in Lebewesen werden durch Enzyme katalysiert. Diese Reaktionen zeichnen sich allgemein durch äußerst hohe Effizienz und Selektivität aus und laufen bei milden Temperaturen und in wässrigem Milieu ab. Reaktive Spezies, die mit Wasser reagieren würden, werden durch hydrophobe „Taschen“ abgeschirmt. Viele Biokatalysatoren sind Proteine oder enthalten Proteinbestandteile. Nach ihrer Funktion werden die Enzyme in sechs Klassen als Oxidoreduktasen, Transferasen, Hydrolasen, Lyasen, Isomerasen und Ligasen eingeteilt.

Einige biokatalytische Prozesse gehören zu den ältesten bekanntesten chemischen Prozessen der Menschheit, etwa dem Bierbrauen. Biokatalytische Prozesse unter Einsatz von Bakterien, Hefen oder Pilze, besonders in der Herstellung von Wein, Bier, Käse und anderen Nahrungsmitteln sind seit langem bekannt. Auch in der Pharmazeutischen Industrie werden verstärkt biokatalytische Prozesse eingesetzt. Wirtschaftlich bedeutende biokatalysierte Prozesse sind die Herstellung von Vitamin C, die Herstellung von Aspartam, die Verzuckerung von Stärke zu Glukosesirup und die Antibiotika-Herstellung durch enzymatische Spaltung von Penicillin G.

Dieser Eintrag basiert auf dem Artikel Katalyse aus der freien Enzyklopädie Wikipedia. Es gilt die GNU-Lizenz für freie Dokumentation. Eine Liste der Autoren ist auf Wikipedia verfügbar.

[…] verwenden, bei denen sich ein großer Anteil der Atome an der Oberfläche befindet und sich an der Katalyse beteiligen […]